Negli ultimi anni è diventato necessario specificare cosa si intende esattamente quando si parla di UV-Offset. Oggi non esiste solo la normale stampa offset UV ma ci sono nuovi termini e tecnologie, tutti a supporto della stessa idea: la polimerizzazione degli inchiostri UV con un minore consumo di energia. Possiamo trovare H-UV da Komori, Manroland sta commercializzando il LEC-UV, KBA lo chiama HR-UV e per Heidelberg è LE-UV. Inoltre, gli inchiostri UV possono essere essiccati con una quantità di energia ancora inferiore utilizzando le lampade LED-UV, con Ryobi come pioniere di questa tecnologia. Cos’hanno in comune tutti questi processi di polimerizzazione e cosa li rende diversi?

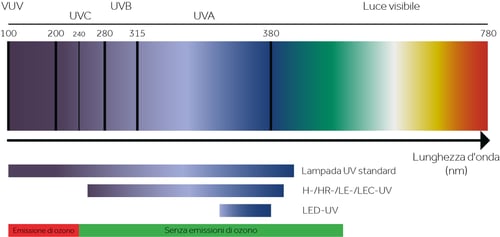

Nella stampa UV-offset convenzionale gli inchiostri vengono solitamente polimerizzati con lampade a vapori di mercurio, molto energivore e produttrici di ozono. Quando parliamo di uno dei processi di polimerizzazione rapida, come H-UV, LE-UV, HR-UV o LEC-UV, gli inchiostri, altamente reattivi, sono polimerizzati con un apporto energetico molto più basso, utilizzando lampade al mercurio con puntini in ferro. Queste funzionano su lunghezze d'onda diverse (vedi immagine sotto) rispetto alle lampade UV standard, con gli inchiostri che si polimerizzano solo nell'area di spettro UV-A (vicino alla luce visibile). Come vantaggio, la produzione di ozono, generata solo nell'area compresa tra Vacuum-UV e UV-C, viene azzerata. Poiché gli inchiostri speciali sono altamente reattivi e le lampade con puntini in ferro hanno una maggiore energia di radiazione nell'intervallo UVA e UVB, la quantità di lampade nella macchina da stampa può essere ridotta e quindi è necessario meno input di energia. Considerando altri fattori aggiuntivi, come la minore necessità di raffreddamento e ventilazione, il risparmio energetico ammonta al 60-70% rispetto all’Offset tradizionale.

Nella stampa LED-UV gli inchiostri reagiscono solo alla lunghezza d'onda delle lampade a LED in una gamma UV-A molto limitata. Le lampade a LED consumano una frazione dell'energia rispetto alle lampade UV standard o ferro, pertanto il risparmio energetico completo può arrivare fino all'80-90% rispetto alla stampa UV standard. Poiché i diodi LED non richiedono tempi di riscaldamento e non generano calore, i requisiti per il raffreddamento si riducono drasticamente e i substrati termosensibili possono essere facilmente stampati; anche il materiale, quindi, non si riscalda e così non si hanno problemi di deformazioni o di registrazione.

Nella stampa LED-UV gli inchiostri reagiscono solo alla lunghezza d'onda delle lampade a LED in una gamma UV-A molto limitata. Le lampade a LED consumano una frazione dell'energia rispetto alle lampade UV standard o ferro, pertanto il risparmio energetico completo può arrivare fino all'80-90% rispetto alla stampa UV standard. Poiché i diodi LED non richiedono tempi di riscaldamento e non generano calore, i requisiti per il raffreddamento si riducono drasticamente e i substrati termosensibili possono essere facilmente stampati; anche il materiale, quindi, non si riscalda e così non si hanno problemi di deformazioni o di registrazione.

Non importa se UV standard, UV a basso consumo o LED-UV, ognuna di queste tecnologie richiede inchiostri speciali, che reagiscono alla specifica gamma UV per la polimerizzazione. Va detto che se da un lato ci sono notevoli risparmi energetici, dall'altro i costi di investimento e per gli inchiostri sono più elevati. Tuttavia, al giorno d'oggi esiste un interesse generale diffuso per queste nuove tecnologie di essiccazione, molto efficienti dal punto di vista energetico; i cicli di produzione possono essere accelerati grazie alla polimerizzazione più rapida e può essere stampata facilmente una vasta gamma di substrati speciali.